Хвостовик концевой фрезы: зачем он нужен

Хвостовик помогает закрепить инструмент на станке. При этом от типа хвостовика напрямую зависит прочность фиксации.

Хвостовик фрезы предназначен для того, чтобы обеспечить точное и надёжное крепление инструмента в шпинделе станка или револьверной головке. Его форма и длина зависят от конструкции зажимного устройства.

Чаще всего встречаются хвостовики цилиндрической и конической формы. Дело в том, что это самые популярные типы креплений. Производство таких хвостовиков дешевле, чем многогранных, а соответственно повышается их универсальность.

Крепление инструмента с цилиндрическим хвостовиком совершается при помощи цангового патрона, который следом устанавливают в шпиндель фрезерного станка и фиксируют затяжным винтом.

Фрезы с коническим хвостовиком менее универсальны, зато намного надежнее крепятся и придают инструменту высокую виброустойчивость. Таким образом инструмент с хвостовиком конической формы выполнит обработку качественнее, чем аналоги с цилиндрической хвостовой частью.

Если размер конического хвостовика аналогичен размерам ответной части шпинделя станка, то сам инструмент крепится с помощью затяжного винта (шомпола). Это самый легкий способ фиксации фрезы на станке. Существует также крепление конусного хвостовика за счёт «лапки».

Если же конус хвостовика фрезы по габаритам уступает размерам гнезда шпинделя, то применяют переходные втулки и оправки.

Несмотря на большой ассортимент фрез, выпускаемых различными производителями, они должны отвечать требованиям ГОСТов или международных стандартов. Это помогает выбрать необходимый инструмент под конкретное оборудование и свободно закрепить его в нем.

Основные параметры и характеристики хвостовиков

Длина хвостовика: назначение, виды. Условия, при которых обеспечивается качество сверления и фрезерования. Инструмент с короткой, удлиненной, длинной зажимной частью. Нормативно-технические документы.

Что такое хвостовик и зачем он нужен

Хвостовик – часть изделия, предназначенная для фиксации в цанге оборудования ручного, полу- и автоматического типа. Его форма, конфигурация и габариты зависят от конструкции зажимного устройства, типа протяжки и диаметра цанги. Производители российские и зарубежные режущие изделия выпускают в большом и разнообразном ассортименте сериями, при этом длина хвостовика может быть:

В конструкции изделия могут предусматриваться дополнительные элементы: поводок для обеспечения качественной передачи крутящего момента или специальная лапка, облегчающая извлечение из зажимного устройства.

Типы хвостовиков у этих серий отличаются исполнением и зависят от оборудования, в котором они будут установлены. Указывается тип необходимого изделия в паспорте и инструкции по эксплуатации на станок или ручной инструмент. Поэтому перед приобретением необходимо ознакомиться с рекомендациями производителя по выбору сверла или фрезы. Длина зажимной части вычисляется просто: от общей длины изделия отнимается длина рабочей части. Все размеры указываются на чертежах в мм.

Виды хвостовиков у сверл и фрез

Изделие режущего типа с определенным количеством граней делает невозможным прокручивание инструмента в зажимном устройстве в процессе эксплуатации.

Изделия с зажимным концом в виде шести граней, которые еще называют hex или гексагональными, хорошо противостоят прокручиванию и передают значительные вращающие моменты. Применяются при работе с оборудованием, не снабженным кулачковым патроном (винтоверты, аккумуляторные отвертки и прочее).

Конический хвостовик у сверла или фрезы, включая конус Морзе и усиленное исполнение, выпускается по разным стандартам. Это дает возможность подобрать его под конкретное оборудование или приспособление.

Шлицевый тип хвостовой части у фрезы или сверла является разновидностью SDS серии Max.

Просим поделиться опытом подбора фрезы или сверла с учетом типа хвостовика в комментариях к тексту.

Концевые фрезы являются разновидностью фрез используемых на фрезерных станках и необходимы для обработки узких плоскостей, пазов, уступов и контурной обработки. Концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке. Этот процесс отличается от других операций наличием режущих зубьев по бокам и на конце фрезы, что является основным отличием от других фрез.

Фрезерный станок, выполняющий пазовое фрезерование

Однако, когда дело доходит до выбора подходящей концевой фрезы, это может оказаться непосильной задачей: HSS, твердый сплав, шаровидная фреза, фреза с хвостовиком bull-nose, клиновидная фреза, центральная кромка, канавки. Знаете ли вы, что означают все эти термины? В этой статье вы найдете полный обзор типов концевых фрез, областей их применения и руководство по выбору подходящей.

1. Разница между концевыми фрезами и сверлами

Люди, не знакомые с режущими инструментами, могут быть немного озадачены разницей между концевыми фрезами и сверлами. Все довольно просто: основное различие становится понятным при более внимательном рассмотрении формы и геометрии сверл и их канавок.

Сверла предназначены для сверления непосредственно в материале и создания отверстий только в осевом направлении. Концевые фрезы могут врезаться в материал в боковом направлении и создавать пазы или профили. Некоторые типы концевых фрез могут резать во всех направлениях и позволяют выполнять профильное, трассирующее или торцевое фрезерование, врезание, контурирование, пазовое фрезерование, сверление и рассверливание.

2. Основные характеристики и терминология

Основная структура и терминология

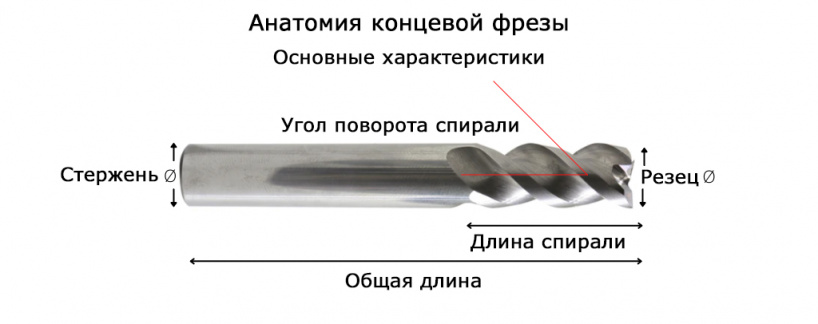

На рисунке выше вы можете увидеть наиболее важные технические характеристики для четкого описания концевых фрез. Кроме того, мы можем классифицировать их по типу (например, шаровидные, квадратные и т.д.), количеству канавок, а также материалу и покрытию.

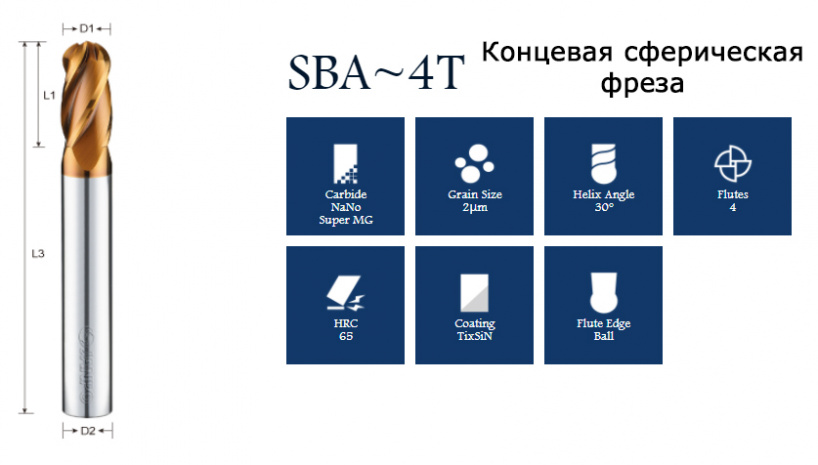

Типичное описание продукта может выглядеть следующим образом:

Типовая характеристика концевой фрезы

Все характеристики определяют, для каких целей подходит концевая фреза с точки зрения скорости, формы, тонкости обработки и общей производительности. Поэтому очень важно знать основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о самых важных типах.

Набор концевых и других фрез

3. Типы и применение

Ниже мы собрали основные характеристики наиболее распространенных типов концевых фрез. Этот список не является исчерпывающим. Существуют более специализированные продукты для нестандартного применения.

Фрезы с шаровым наконечником

Концевые фрезы с шаровым наконечником имеют закругленный кончик. Они в основном используются для трехмерного фрезерования контурных поверхностей, округления канавок, прорезки карманов, неглубокого паза и других операций контурного фрезерования. Могут использоваться в качестве завершающей фрезы для некоторых «финишных штрихов».

Квадратный конец/плоский конец

Квадратные или плоские концевые фрезы являются наиболее часто используемым типом. Это высок универсальные фрезы для всех видов работ, таких как профилирование, пазование, боковое и торцевое фрезерование и т.д. Плоские концевые фрезы обеспечивают идеальные угловые срезы под углом 90 градусов на вашей заготовке. В зависимости от заготовки они могут применяться как для черновой, так и для чистовой обработки.

Фреза рыбий хвост

Фреза концевая радиусная бычий нос

Черновые концевые фрезы

V-образная фреза

Конические концевые фрезы

Эти центровочные резцы могут использоваться для врезания и предназначены они для обработки угловых пазов. Обычно они используются в литье под давлением и пресс-формах.

4. Твердый сплав против быстрорежущей стали

Твердый сплав

Вот что вы получите, заплатив за более дорогие твердосплавные концевые фрезы: повышенную жесткость, высокую теплостойкость и значительно более высокую скорость резания по сравнению с HSS. Это не только повышает производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

5. Как же выбрать правильную концевую фрезу?

Правда заключается в том, что не существует универсального решения.

Мы рекомендуем вам задать себе несколько важных вопросов, прежде чем принимать решение:

Ответив на эти и другие вопросы, вы сможете лучше понять, какой тип концевой фрезы необходим для ваших задач. Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые вам необходимо принять во внимание.

Материалы для резки

Сначала спросите себя, какие материалы вы хотите резать с помощью нового набора концевых фрез. Это значительно сузит круг «потенциальных кандидатов», поскольку некоторые типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных материалов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструмента, чем, например, для стали.

Конечно, технически вы можете попытаться разрезать любой материал одной и той же концевой фрезой, но производительность резания и качество обработки заготовки будут варьироваться от превосходных до неприемлемых. Использование неправильной фрезы также довольно быстро приведет к поломке инструмента. Мы уверены, что вы хотели бы избежать этого.

Сколько зубьев должно быть у фрезы?

Количество зубьев также влияет на скорость подачи фрезы, качество обработки поверхности заготовки и способность фрезы удалять стружку. Чем больше число зубьев у вашей концевой фрезы, тем большую скорость подачи вам придется использовать или уменьшить скорость вращения. Поэтому обязательно проверьте скоростные возможности вашей фрезы и вашего шпинделя, так как это напрямую влияет на тип концевой фрезы, которую вы можете использовать.

Размеры концевой фрезы

Помимо количества зубьев, есть еще несколько размеров и характеристик концевых фрез, на которые следует обратить внимание: диаметр фрезы, глубина реза и длина, а также профиль инструмента.

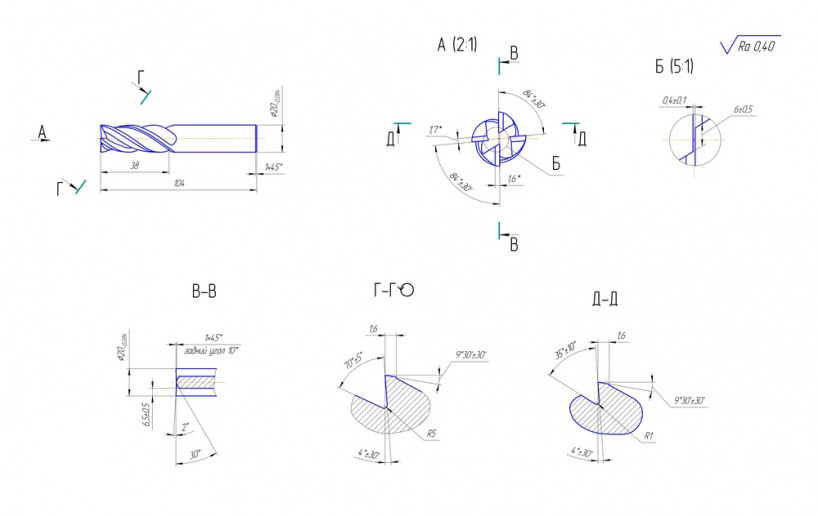

Инженерный чертеж и размеры

Диаметр фрезы определяет ширину паза, который вы можете создать с помощью вашей концевой фрезы. Он также влияет на объем удаления стружки при боковом фрезеровании. Поэтому перед покупкой и/или установкой фрезы для резки убедитесь, что выбрали концевую фрезу с соответствующим диаметром, чтобы получившаяся деталь соответствовала техническим требованиям.

Глубина резания и длина контакта

Требуемая наибольшая длина контакта определяет глубину реза, необходимую для вашей концевой фрезы. В идеале нужно выбирать длину, достаточную для предотвращения свеса и обеспечения жесткого и точного процесса резания. Простой прием заключается в том, чтобы умножить диаметр фрезы на пять. Если это число больше, чем требуемая глубина резания, можно рассмотреть вариант с выступом.

Ваша фреза, вероятно, имеет угол спирали около 30 градусов. Если вы хотите уменьшить силу резания для минимизации тепловыделения и вибрации, вам необходимо использовать фрезы с большим углом спирали. Такие концевые фрезы также обеспечат лучшую чистоту поверхности. Однако вам придется пойти на некоторые компромиссы в отношении скорости подачи, с которой вы можете резать, и глубины резания.

И наконец, рассмотрим профиль инструмента концевой фрезы. Квадратный, фреза рыбий хвост, с шаровым наконечником и т.д. служат для различных целей. Это просто напоминание, поскольку мы рассмотрели каждый тип выше.

Концевые фрезы с центровым отверстием и без

Концевые фрезы с центральным резцом могут погружаться в материал вертикально. Некоторые фрезы не могут этого делать, потому что у них нет режущей кромки посередине. Они могут выполнять резание только вниз под углом примерно 45 градусов. Пока все просто. Так почему же существуют конструкции с центральным резцом и без него?

При резании фрезой без отверстия в центре также имеется место для большего количества зубьев, что в среднем может позволить увеличить скорость подачи при сохранении той же нагрузки на стружку.

Нужна ли мне фреза с покрытием?

Стоит ли приобретать набор концевых фрез с покрытием или нет, зависит, опять же, от области применения. Фреза с покрытием может значительно повысить производительность резания. Вы можете установить более агрессивные параметры обработки, например, SFM (Surface Feet per Minute), поскольку твердость поверхности инструмента с покрытием намного выше. Обычно также улучшается удаление стружки и увеличивается срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид титана алюминия (AlTiN).

Фрезы с титановым покрытием

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Концевые фрезы – конструкция и технические особенности

Это статья-справочник. Здесь перечислены основные понятия и определения конструкции концевых фрез, а также технические особенности.

Конструкция концевых фрез

Режущая кромка прямого типа (прямолинейная режущая кромка) –режущая кромка, представляющая собой прямую линию, проходящую под углом к оси фрезы. В отличие от режущей кромки спирального или винтового типа, обработанная поверхность, образуемая прямолинейной режущей кромкой, не является плоской.

Осевое биение – разница между минимальным и максимальным показаниями индикатора (микрометра), установленного по наружному диаметру фрезы на её режущей части, при её вращении.

B — диаметр хвостовика

C — Длина режущей части

D — Общая длина

Подточка углов — короткий скошенный участок, расположенный в месте схождения торцевой и цилиндрической поверхностей фрезы. Выполняется для усиления фрезы и во избежание излома выступающих острых углов режущих кромок.

Стружколомы – выступы и впадины особой формы на передней поверхности, заставляющие стружку свиваться и обламываться.

Расщепители стружки – выемки в виде желобков и зазубрин, расположенные по периферии концевой фрезы кукурузного типа, выполненные с целью получения более узкой стружки. Применимы для черновой обработки.

Диаметр сердцевины – диаметр цилиндра (или конуса, для конусных фрез), образуемого касательными в точках наибольшей глубины стружкоотводящих канавок.

Подрезка – место входа канавочной фрезы или шлифовальной головки при проточке канавок концевой фрезы во время её изготовления.

Режущая кромка – непосредственно режущая часть зуба. Представляет собой пересечение двух хорошо обработанных поверхностей под заданным углом, обычно, не превышающим 90 градусов.

Угол наклона режущей кромки – угол между осью фрезы и режущей кромкой.

Фреза с переменным окружным шагом зуба – фреза, сконструированная особым образом с целью уменьшения вибрации и дребезга в процессе резания. Эффект основан на том, что при таком расположении зубьев не происходит наложения гармоник колебаний зубьев друг на друга.

Угол в плане (иногда угол входа, угол атаки) – чем ближе этот угол к 90 градусам, тем выше ударная нагрузка на инструмент.

Радиус закругления в основании стружечной канавки — радиус там же, где измеряется диаметр сердцевины.

Стружечная канавка – канал-впадина в теле фрезы в промежутке между зубьями, обеспечивающий вывод стружки наружу и используемый для заточки инструмента. Число стружечных канавок напрямую соответствует числу зубьев, что, в свою очередь, определяет скорость подачи.

Хвостовик – часть фрезы, служащая для зажима в патроне станка и передающая режущей части фрезы вращательное движение от шпинделя.

Прямой хвостовик – цилиндрический хвостовик с канавками или проточками или без них. Очень распространенное решение у твердосплавных концевых фрез.

Хвостовик Велдона (Weldon) – промышленное название особого типа хвостовика с плоской лыской, которая служит для предотвращения проскальзывания хвостовика инструмента в зажимном патроне.

Зуб – выпуклость на теле концевой фрезы с режущей кромкой на ней.

Передняя поверхность – поверхность зуба фрезы, непосредственно находящаяся в контакте с заготовкой.

Отступление (п рим. перев.)

Существует передняя поверхность зуба (которой фреза врезается в заготовку) и задняя поверхность (противоположная ей). В месте соединения передней и задней поверхности выполняется площадка, параллельная обработанной поверхности (поверхность после прохода фрезы). После площадки для уменьшения трения заднюю поверхность «поднимают» от заготовки, чтобы они не тёрлись друг об друга, вызывая нагрев. Задних поверхностей может быть до 3 шт (в российской практике – обычно 1 или 2). Каждая из них немного скошена одна относительно другой. При заточке фрезы, если задняя поверхность плоская – фрезу точат по задней поверхности, если же затылованная (не одна-две-три плоскости под углом одна к другой, как у острозаточенной, а плавное скругление – спираль Архимеда) – тогда её точат со стороны передней поверхности.

Своеобразная «Площадка» с аналогичными функциями есть и на боковой поверхности фрез и сверл (они схожи конструктивно) – но она у нас называется «Ленточка».

Заточка инструмента (видео)

http://www.s-t-group.com/catalog/yg_1_teh_ii.pdf — здесь также очень хорошо расписана подобная техническая информация.

Технические особенности концевых фрез

Технические особенности концевых фрез

Обратный конус – режущая часть фрезы выполнена в виде обратного конуса, когда диаметр рабочей части у хвостовика меньше её диаметра у кончика фрезы.

Обнижение, падение профиля – пустое пространство между фрезой и заготовкой, находящееся со стороны спинки зуба.

Угол обнижения/задний угол – угол между задней поверхностью и линией, являющейся продолжением режущей кромки.

Поднутрение – впадина в торцевой поверхности фрезы, образованная благодаря скосу его поверхностей внутрь. Степень вогнутости зависит от угла поднутрения торцовой режущей кромки.

КОНВЕКС — проекция наружного радиуса зубьев фрезы с радиусной заточкой

Подточка (перемычки) – вспомогательные прорези в теле фрезы, облегчающие выход стружки. То же, что и «канавки» но не сбоку фрезы, а в торце.

Угол наклона винтовой канавки – угол, образованный линией, касательной к спирали, и осевой плоскостью.

Радиус стружечной канавки – термин, используемый чтобы подчеркнуть вогнутость и кривизну передней поверхности зуба.

Площадка (ленточка) – узкая плоскость непосредственно за режущей кромкой. На торцевой части – площадка, на цилиндрической — ленточка.

Цилиндрическая (А) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке, не имеющей радиального скоса.

Скошенная (B) – узкий кусочек ленточки на цилиндрической части фрезы, непосредственно примыкающий к режущей кромке с радиальным скосом.

Глубина резания – длина цилиндрической режущей части, предназначенной для резания (имеющей все необходимые элементы – стружечную канавку, режущую кромку, площадку, переднюю и заднюю поверхности).

Угол – угловое соотношение между передней поверхностью зуба или линией, касательной к передней поверхности зуба, проведенной через заданную точку и контрольной плоскостью.

Угол наклона канавки – угол, образованный плоскостью, проходящей через ось фрезы и линией, совпадающей или касающейся передней поверхности зуба.

Эффективный угол – угол, наиболее сильно влияющий на образование стружки; представляющий собой перпендикуляр к режущей кромке.

Винтовой угол – в большинстве случаев означает то же самое, что и термин «угол наклона винтовой канавки». Означает отклонение передней поверхности зуба по отношению к плоскости, проходящей через ось фрезы.

Отрицательный передний угол – у инструмента с таким углом первоначальный контакт заготовки и зуба инструмента происходит в точке, не находящейся на режущей кромке.

Главный задний угол (осевой) – угол между линией, проходящей касательно или совпадающей с задней поверхностью зуба и плоскостью, перпендикулярной оси фрезы.

Осевая задняя поверхность – выборка (подточка) на тыловой части зуба, размер которой измеряется в осевом направлении, между плоскостью, перпендикулярной оси инструмента, проходящей через режущую кромку и задней поверхностью (подточенной). Предотвращает трение задней поверхности о заготовку и тепловыделение.

Вогнутая задняя поверхность – поверхность, непосредственно за режущей кромкой имеет вогнутую форму. Изготавливается с помощью шлифовального круга, расположенного под углом 90 градусов к оси инструмента.

Выпуклая задняя поверхность – задняя поверхность имеет выпуклую форму (см.ссылку выше). Образуется путем применения I-образного шлифовального круга под углом к оси инструмента.

Подточка углов – необходима только для погружных фрез, а также при переточке инструмента при повреждении или износе углов режущей кромки.

Плоская задняя поверхность – задняя поверхность имеет плоскую форму, на производстве выполняется торцевой частью U-образного шлифовального круга.

Радиальная задняя поверхность – задняя поверхность зуба в радиальном направлении. Может быть измерена индикатором или микрометром в плоскости вращения инструмента по показаниям микрометра на различных углах поворота фрезы.

Тангенциальный главный передний угол – угол, образованный касательной к зубу с вогнутой передней поверхностью зуба, проходящей через режущую кромку, и радиусом, проведенным через ту же точку по плоскости, перпендикулярной оси инструмента.

Технические особенности концевых фрез

Технические особенности концевых фрез