Классификация камер сгорания дизельного двигателя

Камера сгорания двигателя — это замкнутое пространство, полость для сжигания газообразного, или жидкого топлива в двигателях внутреннего сгорания. В камере сгорания происходит приготовление и сжигание топливовоздушной смеси.

Наряду с обеспечением оптимального смесеобразования ⭐ камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей. В зависимости от конструкции и используемого способа смесеобразования камеры сгорания дизелей делятся на две группы:

Неразделенные камеры сгорания

Неразделенные камеры сгорания представляют собой единый объем и имеют обычно простую форму, которая, как правило, согласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры компактны, имеют относительно малую поверхность охлаждения, благодаря чему снижаются потери теплоты. Двигатели с такими камерами сгорания имеют приличные экономические показатели и хорошие пусковые качества.

Неразделенные камеры сгорания отличаются большим разнообразием форм. Чаще всего они выполняются в днище поршней, иногда частично в днище поршня и частично в головке блока цилиндров, реже — в головке.

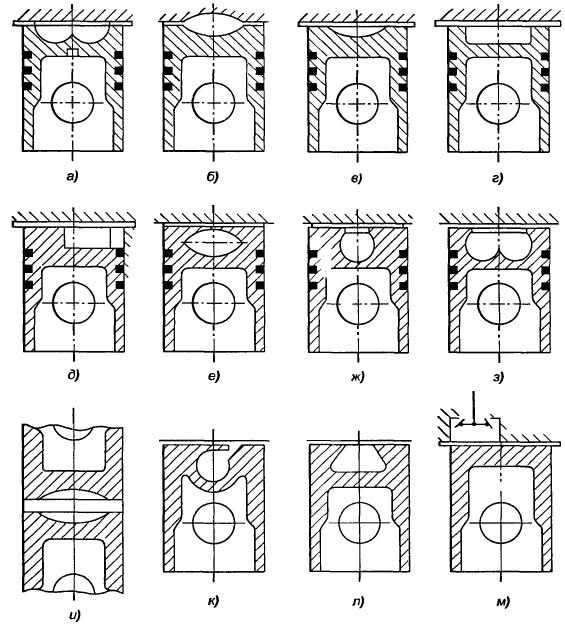

На рисунке показаны некоторые конструкции камер сгорания неразделенного типа.

Рис. Камеры сгорания дизелей неразделенного типа: а — тороидальная в поршне; б — полусферическая в поршне и головке цилиндра; в — полусферическая в поршне; г — цилиндрическая в поршне; д — цилиндрическая в поршне с боковым размещением; е — овальная в поршне: ж — шаровая в поршне; з — тороидальная в поршне с горловиной; и — цилиндрическая, образованная днищами поршней и стенками цилиндра; к — вихревая в поршне; л — трапецеидальная в поршне; м — цилиндрическая в головке под выпускным клапаном

В камерах сгорания, приведенных на рисунке, а—д качество смесеобразования достигается исключительно путем распыления топлива и согласования формы камер с формой факелов впрыска топлива. В этих камерах чаше всего применяются форсунки с многодырчатыми распылителями и используются высокие давления впрыска. Такие камеры имеют минимальные поверхности охлаждения. Для них характерна низкая степень сжатия.

Камеры сгорания, показанные на рис. е—з, имеют более развитую теплопередаюшую поверхность, что несколько ухудшает пусковые свойства двигателя. Однако путем вытеснения воздуха из надпоршневого пространства в объем камеры в процессе сжатия удается создать интенсивные вихревые потоки заряда, которые способствуют хорошему перемешиванию топлива с воздухом. При этом обеспечивается высокое качество смесеобразования.

Камеры сгорания, показанные на рисунке, к—м, находят применение в многотопливных двигателях. Для них характерно наличие строго направленных потоков заряда, обеспечивающих испарение топлива и его введение в зону сгорания в определенной последовательности. Для улучшения рабочего процесса в цилиндрической камере сгорания в головке под выпускным клапаном (рис. м) используется высокая температура выпускного клапана, который является одной из стенок камеры.

Разделенные камеры сгорания

Разделенные камеры сгорания состоят из двух отдельных объемов, соединяющихся между собой одним или несколькими каналами. Поверхность охлаждения таких камер значительно больше, чем у камер неразделенного типа. Поэтому в связи с большими тепловыми потерями двигатели с разделенными камерами сгорания имеют обычно худшие экономические и пусковые качества и, как правило, более высокие степени сжатия.

Однако при разделенных камерах сгорания за счет использования кинетической энергии газов, перетекающих из одной полости в другую, удается обеспечить качественное приготовление топливно-воздушной смеси, благодаря чему достигается достаточно полное сгорание топлива и устраняется дымление на выпуске.

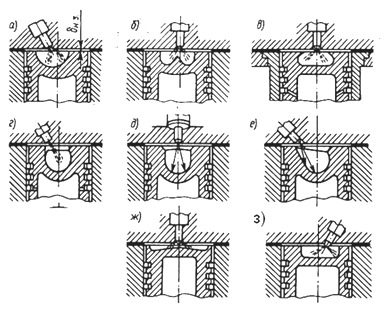

Рис. Камеры сгорания дизелей разделенного типа: а — предкамера; б — вихревая камера в головке; в — вихревая камера в блоке

Кроме того, дросселирующее действие соединительных каналов разделенных камер позволяет значительно уменьшить «жесткость» работы двигателя и снизить максимальные нагрузки на детали кривошипно-шатунного механизма. Некоторое снижение «жесткости» работы двигателей с разделенными камерами сгорания может также обеспечиваться путем повышения температуры отдельных частей камер сгорания.

📖 На первый взгляд дизельный двигатель почти не отличается от обычного бензинового — те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения топливо-воздушной смеси. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте. В бензиновых двигателях с непосредственным впрыском смесь образуется так же как и в дизелях- непосредственно в цилиндре. В бензиновом моторе топливо-воздушная смесь в цилиндре воспламеняется в нужный момент от искрового разряда. В дизеле же топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре.

Рабочий процесс в дизеле происходит следущим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия (16-24:1) разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре — отсюда повышенная шумность и жесткость работы дизеля. Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Дизель имеет больший КПД (у дизеля – 35–45%, у бензинового – 25–35%) и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Но описанные недостатки относятся в основном к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

КОНСТРУКЦИЯ.

Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки — ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя.

Поршни и свечи дизеля

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива.

ТИПЫ КАМЕР СГОРАНИЯ.

Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.

Несколько лет назад на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

Камеры сгорания дизелей

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью.

Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом.

Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества.

Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона.

Сейчас благодаря повсеместному внедрению электронного управления процессом дозирования топлива удалось оптимизировать процесс сгорания топливной смеси в дизеле с неразделенной камерой сгорания и существенно снизить шумность. Новые дизельные двигатели разрабатываются только с непосредственным впрыском.

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Система питания дизеля.

Топливный насос высокого давления (ТНВД), принимая горючее из бака от подкачивающего насоса (низкого давления), в требуемой последовательности поочередно нагнетает нужные порции солярки в индивидуальную магистраль гидромеханической форсунки каждого цилиндра. Такие форсунки открываются исключительно под воздействием высокого давления в топливной магистрали и закрываются при его снижении.

Существует два типа ТНВД: рядные многоплунжерные и распределительного типа. Рядный ТНВД состоит из отдельных секций по числу цилиндров дизеля, каждая из которых имеет гильзу и входящий в нее плунжер, который приводится в движение кулачковым валом, получающим вращение от двигателя. Секции таких механизмов расположены, как правило, в ряд, отсюда и название — рядные ТНВД. Рядные насосы в настоящее время практически не применяются ввиду того, что они не могут обеспечить выполнение современных требований по экологии и шумности. Кроме того, давление впрыска таких насосов зависит от оборотов коленвала.

Распределительные ТНВД создают значительно более высокое давление впрыска топлива, нежели насосы рядные, и обеспечивают выполнение действующих нормативов, регламентирующих токсичность выхлопа. Этот механизм поддерживает нужное давление в системе в зависимости от режима работы двигателя. В распределительных ТНВД система нагнетания имеет один плунжер-распределитель, совершающий поступательное движение для нагнетания топлива и вращательное для распределения топлива по форсункам. Эти насосы компактны, отличаются высокой равномерностью подачи топлива по цилиндрам и отличной работой на высоких оборотах. В то же время они предъявляют очень высокие требования к чистоте и качеству дизтоплива: ведь все их детали смазываются топливом, а зазоры в прецизионных элементах очень малы.

Ужесточение в начале 90-х законодательных экологических требований, предъявляемых к дизелям, заставило моторостроителей интенсивно совершенствовать топливоподачу. Сразу же стало ясно, что с устаревшей механической системой питания эту задачу не решить. Традиционные механические системы впрыска топлива имеют существенный недостаток: давление впрыска зависит от частоты вращения двигателя и нагрузочного режима. Это значит, что при низкой нагрузке давление впрыска падает, в результате топливо при впрыске плохо распыляется, попадая в камеру сгорания слишком крупными каплями, которые оседают на ее внутренних поверхностях. Из-за этого уменьшается КПД сгорания топлива и повышается уровень токсичности отработанных газов.

Кардинально изменить ситуацию могла только оптимизация процесса горения топливо — воздушной смеси. Для чего надо заставить весь её объём воспламениться в максимально короткое время. А здесь необходима высокая точность дозы и точность момента впрыскивания. Сделать это можно, только подняв давление впрыска топлива и применив электронное управление процессом топливоподачи. Дело в том, что чем выше давление впрыска, тем лучше качество его распыления, а соответственно – и смешивания с воздухом. В конечном итоге это способствует более полному сгоранию топливо-воздушной смеси, а значит и уменьшению вредных веществ в выхлопе. Хорошо, спросите вы, а почему бы не сделать такое же повышенное давление в обычном ТНВД и всей этой системе? Увы, не получится. Потому что есть такое понятие, как «волновое гидравлическое давление». При любом изменении расхода топлива в трубопроводах от ТНВД к форсункам возникают волны давления, «бегающие» по топливопроводу. И чем сильнее давление, тем сильнее эти волны. И если далее повышать давление, то в какой-то момент может произойти обыкновенное разрушение трубопроводов. Ну, а о точности дозирования механической системы впрыска даже и говорить не приходится.

Насос-форсунка

В результате были разработаны два новых типа систем питания – в первом форсунку и плунжерный насос объединили в один узел (насос-форсунка), а в другом ТНВД начал работать на общую топливную магистраль (Common Rail), из которой топливо поступает на электромагнитные (или пьезоэлектрические) форсунки и впрыскивается по команде электронного блока управления. Но с принятием Евро 3 и 4 и этого оказалось мало, и в выхлопные системы дизелей внедрили сажевые фильтры и катализаторы.

Насос-форсунка устанавливается в головку блока двигателя для каждого цилиндра. Она приводится в действие от кулачка распределительного вала с помощью толкателя. Магистрали подачи и слива топлива выполнены в виде каналов в головке блока. За счет этого насос-форсунка может развить давление до 2200 бар. Дозированием топлива, сжатого до такой степени и управлением угла опережения впрыска занимается электронный блок управления, выдавая сигналы на запорные электромагнитные или пьезоэлектрические клапаны насос-форсунок. Насос-форсунки могут работать в многоимпульсном режиме (2-4 впрыска за цикл). Это позволяет произвести предварительный впрыск перед основным, подавая в цилиндр сначала небольшую порцию топлива, что смягчает работу мотора и снижает токсичность выхлопа. Недостаток насос-форсунок – зависимость давления впрыска от оборотов двигателя и высокая стоимость данной технологии.

Система Common Rail.

Система питания Common Rail используется в дизелях серийных моделей с 1997 года. Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска. Система Common Rail состоит из резервуара – аккумулятора высокого давления (иногда его называют рампой), топливного насоса, электронного блока управления (ЭБУ) и комплекта форсунок, соединенных с рампой. В рампе блок управления поддерживает, меняя производительность насоса, постоянное давление на уровне 1600-2000 бар при различных режимах работы двигателя и при любой последовательности впрыска по цилиндрам. Открытием-закрытием форсунок управляет ЭБУ, который рассчитывает оптимальный момент и длительность впрыска, на основании данных целого ряда датчиков – положения педали акселератора, давления в топливной рампе, температурного режима двигателя, его нагрузки и т. п. Форсунки могуть быть электромагнитными, либо более современными- пьезоэлектрическими. Главные преимущества пьезоэлектрических форсунок — высокая скорость срабатывания и точность дозирования. Форсунки в дизелях c Common rail могут работать в многоимпульсном режиме: в ходе одного цикла топливо впрыскивается несколько раз – от двух до семи. Сначала поступает крохотная, всего около милиграмма, доза, которая при сгорании повышает температуру в камере, а следом идет главный «заряд». Для дизеля — двигателя с воспламенением топлива от сжатия — это очень важно, так как при этом давление в камере сгорания нарастает более плавно, без «рывка». Вследствие этого мотор работает мягче и менее шумно, снижается количество вредных компонентов в выхлопе. Многократная подача топлива за один такт попутно обеспечивает снижение температуры в камере сгорания, что приводит к уменьшению образования окиси азота- одной из наиболее токсичных составляющих выхлопных газов дизеля. Характеристики двигателя с Common Rail во многом зависят от давления впрыска. В системах третьего поколения оно составляет 2000 бар. В ближайшее время в серию будет запущено четвертое поколение Common Rail с давлением впрыска 2500 бар.

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя. Давление выхлопных газов дизеля в 1,5-2 раза выше, чем у бензинового мотора, что позволяет турбокомпрессору обеспечить эффективный наддув с самых низких оборотов, избежав свойственного бензиновым турбомоторам провала — «турбоямы». Отсутствие дроссельной заслонки в дизеле позволяет обеспечить эффективное наполнение цилиндров на всех оборотах без применения сложной схемы управления турбокомпрессором. На многих автомобилях устанавливается промежуточный охладитель наддуваемого воздуха — интеркулер, позволяющий поднять массовое наполнение цилиндров и на 15-20 % увеличить мощность. Наддув позволяет добиться одинаковой мощности с атмосферным мотором при меньшем рабочем объеме, а значит, снизить массу двигателя. Турбонаддув, помимо всего прочего, служит для автомобиля средством повышения «высотности» двигателя — в высокогорных районах, где атмосферному дизелю не хватает воздуха, наддув оптимизирует сгорание и позволяет уменьшить жесткость работы и потерю мощности. В то же время турбодизель имеет и некоторые недостатки, связанные в основном с надежностью работы турбокомпрессора. Так, ресурс турбокомпрессора существенно меньше ресурса двигателя. Турбокомпрессор предъявляет жесткие требования к качеству моторного масла. Неисправный агрегат может полностью вывести из строя сам двигатель. Кроме того, собственный ресурс турбодизеля несколько ниже такого же атмосферного дизеля из-за большой степени форсирования. Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Прогресс дизельных двигателей сегодня преследует две основные цели: увеличение мощности и уменьшение токсичности. Поэтому все современные легковые дизели имеют турбонаддув (самый эффективный способ увеличения мощности) и Соmmоn Rail.

Разрушители легенд. Смесеобразование и сгорание в дизельном двигателе. Часть №2. Турбулизация.

В первой части мы закончили тем, что из-за врождённых проблем со смесеобразованием литровая МАКСИМАЛЬНАЯ мощность дизеля заметно уступает бензинке. Естественно разработчики не хотели с этим мириться и, пытаясь улучшить смесеобразование, нарожали довольно большое количество разнообразных вариантов типов дизельных двигателей. Не знаю как так получается, но 100 лет назад в гараже на коленке средней руки инженер мог выпилить напильником двигатель с нуля, да не один, а с десяток разных конструкций, проверить мощность, расход, ресурс, тепловыделение… а сегодня целые корпорации выдают за свои чужие идеи столетней давности…

Ну не будем о грустном.

Я не буду делать экскурс в историю и описывать все конструкции дизельных двигателей — их было слишком много.

На сегодняшний день в строю осталась только версия дизеля с объёмным смесеобразованием и с камерой сгорания в поршне. Но даже такой конструкции реализаций слишком много:

Реально же наиболее массово производится вариант б).

Почему же все остальные варианты медленно отмирают?

Потому что конструкция б) обеспечивает МАКСИМАЛЬНУЮ ТУРБУЛИЗАЦИЮ(перемешивание) воздушного заряда при МИНИМУМЕ ЗАТРАТ на этот процесс, обеспечивая в итоге МАКСИМАЛЬНО возможную литровую мощность для дизеля:

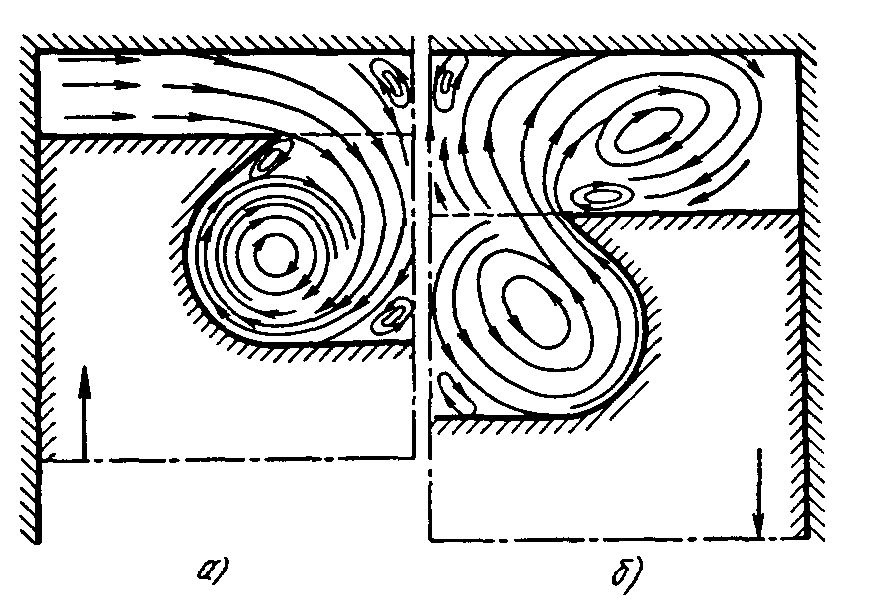

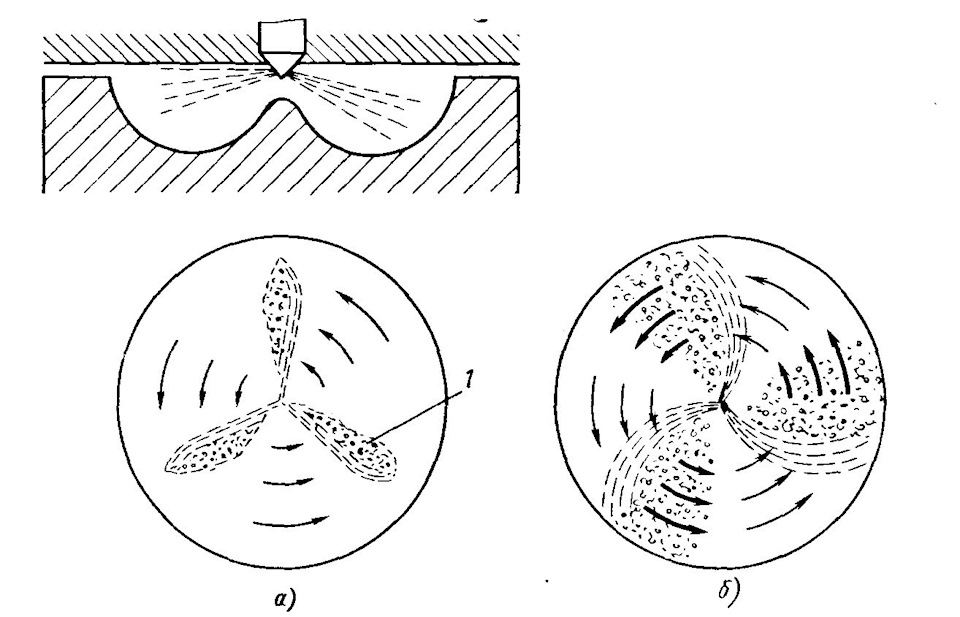

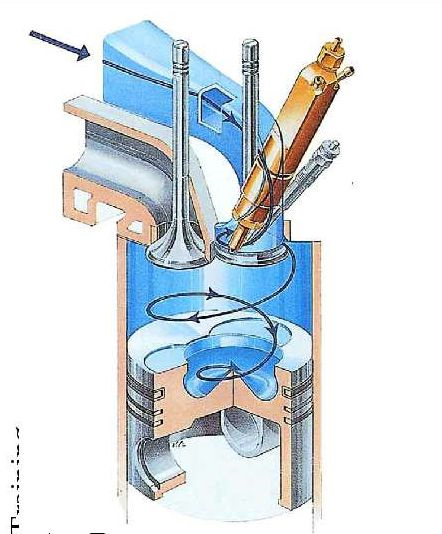

Форму камеры сгорания в поршне оптимизируют для формирования МАКСИМАЛЬНОЙ СКОРОСТИ тороидального вихря, который образуется в поршне при сжатии воздуха в ходе подъёма поршня в ВМТ. Непосредственно в ВМТ практически ВЕСЬ воздух вращается в камере сгорания:

На подходе к ВМТ и начинается впрыск топлива. Направление воздушного потока противоположно направлению факела топлива — потому скорость топлива относительно воздуха максимальна и топливные капли ускоренно прогреваются и испаряются.

Но тороидальный вихрь гоняет воздух по кругу. Если время впрыска топлива больше времени оборота воздушного вихря — то часть топлива будет впрыскиваться в зону с уже выработанным кислородом, а это очень плохо.

Угол конусности при цилиндрической форме соплового отверстия распылителя составляет 15—20°.

Топливо, впрыснутое в камеру сгорания в виде факелов, распределяется в воздушном заряде неравномерно, так как число факелов, определяемое конструкцией распылителя, ограничено.

Даже если у распылителя 6 отверстий — то 6*20=120градусов.

360-120=240градусов

ДВЕ ТРЕТИ воздуха в камере сгорания располагается вне зоны доступности топливных факелов.

Пусть даже половина. Это очень большой недостаток.

Опять натыкаемся на родовое проклятие дизеля. При наличии В СРЕДНЕМ большого количества избыточного кислорода в камере сгорания — непосредственно в ФАКЕЛЕ сгорающего топлива кислорода катастрофически не хватает.

Разработать эффективный распылитель с сектором равномерного распыла в 360 градусов так и не получилось.

И потому проблему попытались уменьшать следующей хитростью:

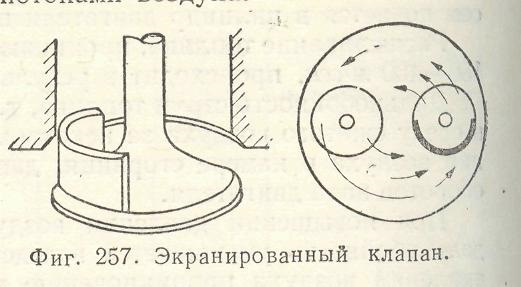

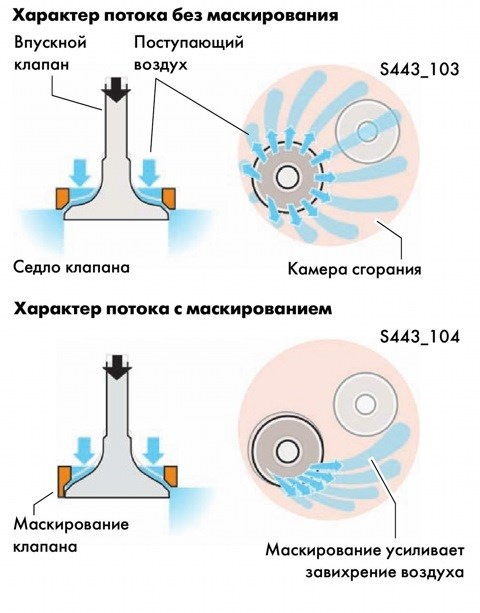

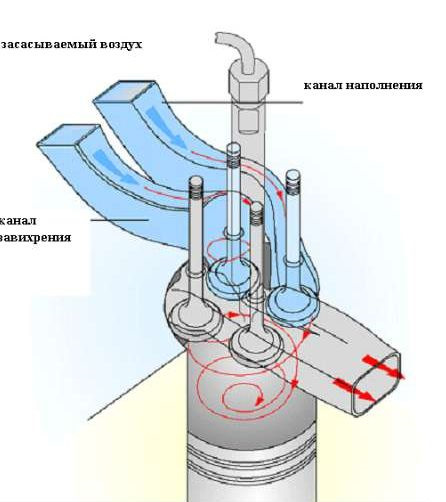

Впускной клапан выполнили такой конструкции, что воздух при его прохождении отбрасывается в одну сторону и потому начинает вращаться в цилиндре:

Хотя осевое вращение воздуха в цилиндре замедляется и в процессе наполнения цилиндра и в процессе сжатия — но даже после упихивания всего воздуха в камеру сгорания получившийся тороидальный вихрь вращается и в осевой плоскости тоже. Потому воздух в нём движется по спирали. Потому и топливный факел будет напоминать спираль — впрыск можно продлить в два-три раза прежде чем отработанный воздух одного факела начнёт поступать в зону впрыска соседнего факела:

Правда при такой конструкции впускного клапана заметно снижается наполнение цилиндра. Потому появились варианты закручивания воздуха в цилиндре за счёт формы впускных каналов:

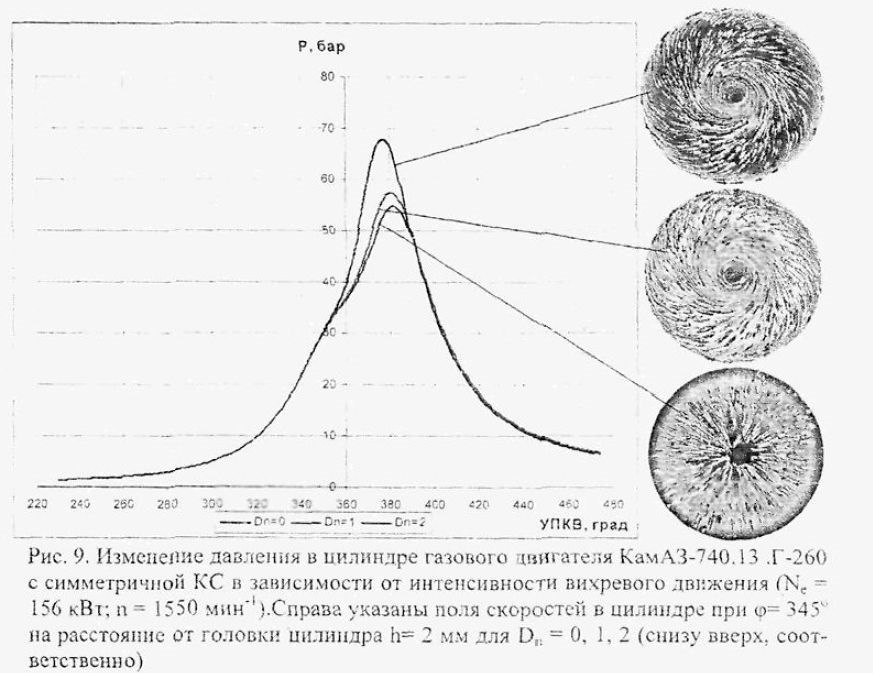

Повышенная турбулентность положительно влияет на процессы сгорания — потому график давления при повышенной турбулентности напоминает график при раннем впрыске:

Посмотреть как осуществляется ОСЕВОЕ завихрение можно в этом ролике после 70-ой секунды:

К сожалению, в этом ролике практически не наблюдается ТОРОИДАЛЬНОГО завихрения. А ведь именно оно и намного сильнее и намного важнее для двигателя, чем осевое. Очередная полуправда-полуложь.

Если мне попадётся видеоролик, показывающий как на самом деле завихряется воздух в цилиндре прямовпрыскового дизеля — обязательно выложу именно его.

.

.

.

.

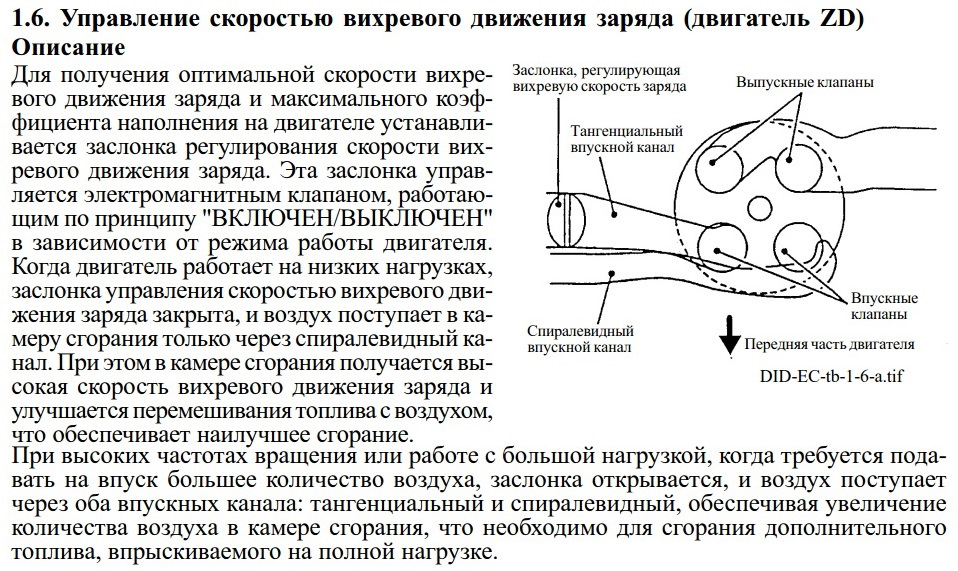

Ну и напоследок — пара слов про аналогичную систему на нашем любимом ZD30. Чтобы, так сказать, от теории перейти к практике. Кусок из букваря по ZD30DDTI:

Вот читаю я все эти умные современные книжки и не сходится у меня в голове «дебет и кредит».

Либо книжки специально пишут так, «чтоб никто не догадался» как оно на самом деле фунциклирует, либо пишущий сам мало понимает в том, чего он описывает…

На холостом ходу и малых нагрузках цикловая подача топлива настолько мала, что никакие осевые завихрители в дизеле нафиг не нужны — воздуха полно, а топлива впрыскивается мизер — потому всё топливо замечательно сгорит и так.

Единственно что приходит в голову — при перекрытии одного канала в цилиндр будет поступать намного меньший объём свежего воздуха. Если ещё и горячих выхлопных газов на впуск через ЕГР набурындить побольше — то и совсем замечательно будет. Воздух горячий — его плотность мала. Топливо-воздушная смесь загораться будет быстрее, а сгорать медленнее… Окислов азота образуется меньше, а сажи больше. Но именно на холостом ходу заслонка тангенциального канала и не закрывается никогда, судя по документации… Короче тёмный лес. На тех оборотах, на которых заслонка завихрителя реально закрывается на Патроле, двигатель ZD30 практически и не работает никогда. Особенно если авто с АКПП. На фактические характеристики двигателя влияние заслонки настолько мало, что никто из заглушивших ЕГР и ампутировавших заслонку тангенциального канала никакой разницы так и не заметил.

Завихрители нужны при больших цикловых, когда кислород воздуха почти весь выгорает и только повышенная турбулентность помогает соединить топливо с окислителем! Потому на нормально спроектированных дизелях заслонка тангециального канала ЗАКРЫТА на ХХ и ОТКРЫВАЕТСЯ шаговым двигателем ПОСТЕПЕННО по мере повышения нагрузки и оборотов двигателя — вплоть до 2700 оборотов. При том, что завихрение нужно именно на высоких нагрузках — более важно обеспечить максимальное наполнение цилиндра свежим воздухом. Вот здесь хорошо описано как на самом деле должна работать вихревая заслонка — dieselok.md/about/articles/inlet-flaps-off/.

Наш славный ZD30 и в этом вопросе — упрощенная дешёвка. Вопрос у меня лично только один — нахрена вообще делать узел, если нормальное его функционирование и не планируется?!

Забавно, но на самых последних разработках CR-дизельных двигателей нет ни всех этих завихрителей, ни облегчённых поршней, ни 4 клапанов на цилиндр… Смешно, но преподносится это как очередной прогресс и инновации.

Дурят нашего брата по полной…

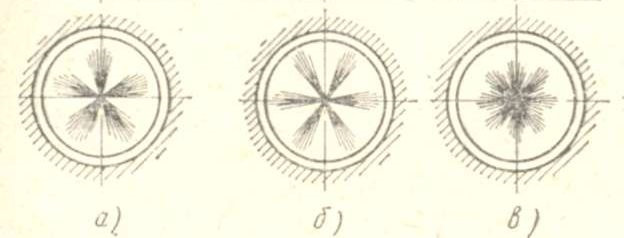

Я же для демонстрации откровенного отсутствия осевого завихрения на ZD30 приведу фотографии разрушенного поршня от ZD30:

Вот ещё более наглядное «пособие» по РЕАЛЬНОМУ впрыску на других дизелях:

На этих поршнях замечательно видны следы побежалости(перегрева) от форсуночных факелов.

Эти следы абсолютно симметричны и буквально вопиют о двух явных фактах:

1). Никакого выраженного осевого вихря при работе прямовпрыскового дизеля ПОД НАГРУЗКОЙ нет и в помине — иначе следы от факелов были бы деформированы воздушным вихрем в определённом направлении и чем дальше от центра поршня — тем сильнее было бы отклонение форсуночных факелов.

2). Впрыск топлива в современных дизелях затянут настолько, что ПОД НАГРУЗКОЙ значительная часть топлива фигачит не в камеру сгорания в поршне(как это должно быть и и как утверждается везде), а и на кромку камеры сгорания в поршне(перегревая некоторые её участки), а и на огневое днище поршня, а и на стенки цилиндра… Всё это безобразие никак не освещено литературой, но именно из-за этого и происходит перегрев и разрушение поршневой прямовпрысковых дизелей при мало-мальски серьёзных нагрузках. Но это тема следующих статей.