Цикловое программное управление

Станки с программным управлением

В мелкосерийном производстве, которое занимает до 80% широко применяются станки с ПУ в которых программа записывается на программоносителе, в качестве которых применяют перфоленту, магнитный диск, программируемый контроллер.

На программоносителях программа может записываться в кодированном и декодированном виде. Изготовление программы и переналадка станков не требует высокой квалификации и не отнимает много времени.

Станки с ПУ классифицируются также как и станки с ручным управлением.

В обозначении моделей станков с ПУ после цифр пишутся следующие буквы:

В станках с ЧПУ вся информация записывается на программоносителе.

В станках с оперативной системой ЧПУ информация набирается оператором непосредственно на рабочем месте при помощи клавиатуры, расположенной на мини ЭВМ.

Системой циклового программного управления (ЦПУ) называют такую систему программного управления, в которой полностью или частично программируются цикл работы станка, режимы обработки и смена инструмента, а величина перемещений рабочих органов задается с помощью предварительно налаживаемых упоров.

Системой ЦПУ оснащают токарно-револьверные, токарно-копировальные, копировально-фрезерные, алмазно-расточные и другие станки. Системы ЦПУ используют в автоматических линиях с использованием ЭВМ дня диагностики и планирования работы линии, а также для управления промышленными роботами.

Функциональная схема системы ЦПУ.

В схему входят: программатор циклов, схема автоматики, исполнительное устройство и устройство обратной связи.

Программатор циклов состоит из блока задания программы 1 и блока поэтапного ввода программы 7. Из блока задания программы 1 информация поступает в схему автоматики, состоящую из схемы управления циклом работы станка 2 и схемы преобразования сигналов контроля 6. Схема автоматики согласует действия программатора циклов с исполнительными элементами станка и датчиком обратной связи, может выполнять ряд логических функций. Схему автоматики в системах ЦПУ чаще всего строят на электромагнитных реле. Из блока 2 сигналы поступают в исполнительное устройство, обеспечивающее отработку заданных программой команд.

Исполнительное устройство состоит из исполнительных элементов 3 (приводы, муфты и т.д.) и рабочих органов станка 4 (суппорт, насосы, столы, револьверные головки). Рабочие органы отрабатывают этап программы, а датчик 5 контролирует окончание отработки и дает команду блоку 7 через блок 6 на переключение следующего этапа программы.

Система циклового программного управления

Системой циклового программного управления (ЦПУ) называют комплекс устройств, в котором программируется цикл (последовательность) работы технологического оборудования (станка или промышленного робота), а величины перемещений рабочих органов задаются с помощью предварительно настраиваемых путевых выключателей. Таким образом, программа работы вводится в двух местах: на пульте управления и на станке. Настройка путевых переключателей (обычно кулачков) выполняется оператором и является довольно трудоемким процессом. Поэтому станки с ЦПУ применяют в массовом и крупносерийном производстве.

Циклом работы оборудования называют совокупность элементарных рабочих и вспомогательных операций, называемых этапами цикла. Они осуществляются в определенной последовательности, необходимой для выполнения оборудованием рабочих функций.

Этап цикла — простейшая нерасчленяемая часть цикла. В течение отработки этапа цикла не происходит никаких изменений (включений или отключений) в действии или состоянии рабочих и вспомогательных органов оборудования. Этап цикла также часто называют тактом работы схемы (термин «такт работы схемы» полностью эквивалентен термину «этап цикла», применяемому в релейных схемах). В цикловых системах кроме управления в функции пути с помощью кулачков-упоров применяется также управление по некоторым другим параметрам (времени, температуре, давлению и т.п.).

Следует указать, что элементы циклового управления используются также в системах ЧПУ для задания движения вспомогательных механизмов. Например, в гибких производственных модулях (ГПМ) используется цикловое управление для задания цикла работы магазина инструментов, ориентации приспособлений-спутников поворотных столов и т.д. При этом программа цикла вводится в УЧПУ, а отработка его определяется настройкой путевых конечных выключателей. В таких цикловых системах перенастройка путевых выключателей производится крайне редко или вообще не производится. Гибкость цикла определяется возможностями УЧПУ. Вместо путевых выключателей применяют также бесконтактное считывание кодовых меток, которые расшифровывает УЧПУ.

Автономное устройство ЦПУ (рис. 25.1) содержит три основных блока: задания программы циклов (память циклов); ввода программ; узел путевых датчиков (Д). Кроме того, в систему ЦПУ входит силовая электроавтоматика (ЭА) и исполнительный привод (П), перемещающий узлы механизма (М).

Рис. 25.1 Структурная схема системы ЦПУ

Блоки ЦПУ могут выполняться на основе электрических, пневматических или гидравлических элементов. Блоки задания и ввода программы являются носителями информации о цикле; они во многих случаях изготовляются в виде штекерной наборной панели.

Наиболее совершенные системы ЦПУ выполняются с использованием программируемых командоаппаратов (ПК).

Программируемый командоаппарат (ПК) — устройство, осуществляющее управление электроавтоматикой с помощью определенных алгоритмов, реализованных программой, хранящейся в памяти устройства. ПК может применяться автономно в системе ЦПУ, либо входить в состав общей системы ЧПУ (например, в систему управления гибким производственным модулем). ПК применяют также для управления оборудованием автоматических линий, складов гибких производственных систем и др.

Структурная схема ПК представлена на рис. 25.2. Модули ввода формируют сигналы, поступающие от различных периферийных устройств (путевых датчиков, электрических аппаратов, тепловых реле и т.п.) и защищают (посредством оптронной развязки) электронное оборудование от помех. Сигналы, поступающие на вход, имеют лишь два уровня, соответствующие логическому «0» и «1». Модули вывода подают сигнал на управляемые исполнительные устройства электроавтоматики станка (контакторы, пускатели, электромагниты, сигнальные лампы, электромагнитные муфты и т.п.). Если выходной сигнал равен «1», то соответствующее устройство получает команду на включение, а если «0» — на выключение. В соответствии с параметрами управляемых устройств модули вывода имеют силовые электронные ключи (транзисторные или тиристорные), рассчитанные на различную силу тока (обычно до 2,5 А) и напряжение.

Рис. 25.2 Структурная схема ПК:

1 — процессор, 2 — таймер и счетчики. 3— перепрограммируемая память. 4 — оперативная память (ОЗУ), 5 — общая шина связи блоков, 6 — блок связи с УЧПУ или ЭВМ, 7 — блок подключения пульта для программирования, 8 — модули ввода, 9 — коммутатор ввода—вывода, 10 — модули вывода, 11 — пульт программирования с клавиатурой и дисплеем

Процессор с памятью решает логические задачи управления модулями вывода на основе информации, поступающей на модули ввода, и алгоритмов управления, введенных в память.

Конструктивно ПК выполняется в виде отдельных модулей, установленных в общий каркас. Это позволяет изменять число модулей ввода и вывода в соответствии с конкретным объектом управления. Модули процессора и блока питания также являются законченными конструктивными платами с обрамлением. В состав обязательного набора модулей входят также платы связи модулей ввода и вывода с процессором.

Блок питания служит только для электронных схем ПК. Исполнительные устройства подключаются к отдельному источнику’ питания, входящему в состав электрооборудования станка или другого объекта. Конструкция каркасов и модулей ввода и вывода предусматривает возможность установки их в одни и те же ячейки каркаса, число которых определяется максимальной вместимостью последнего. Возможно также наращивание каркасов со своими блоками питания (рис. 25.3). Модули процессора, блока питания, ввода и вывода соединяются между собой кабелями, поставляемыми в комплекте с ПК. Поэтому монтаж ПК весьма прост: каркасы крепятся в шкафу электрооборудования станка, соединяются между собой и с управляемым объектом

Рис. 25.3 Общий вид ПК

Ввод программы в память процессора и ее отладка выполняются с помощью специального переносного пульта, временно подключаемго к ПК. Этот пульт (представляющий собой устройство записи программы) может поочередно обслуживать несколько ПК. В процессе записи программы на дисплее пульта отображается текущее состояние управляемого объекта в релейных символах или условных обозначениях.

В случае задания программы на наборной панели блок поэтапного ввода выполняется в виде электронной или релейной счетно-распределительной схемы. В тех случаях, когда устройство циклового управления входит в состав системы ЧПУ, задание цикла обычно выполняется с помощью основного программоносителя или декадных переключателей.

Блок силовой электроавтоматики предназначен для усиления и размножения команд, поступающих на исполнительные элементы системы от блока задания программы. Сильноточные элементы автоматики выполняются с использованием контактных (пускатели, контакторы) или бесконтактных (тиристоры, денисторы и т.д.) аппаратов.

Исполнительное устройство обеспечивает отработку заданных, программой команд и состоит из исполнительных элементов системы ЦПУ и рабочих органов станка.

Блок задания перемещения, расположенный на исполнительном механизме, выдает сигнал окончания этапа программы и переключения на следующий этап. Наиболее часто применяют путевые переключатели. Задание перемещения с помощью реле времени осуществляют в тех случаях, когда другие датчики применить трудно и когда время отработки данного этапа программы не изменяется.

При работе станка с ЦПУ от устройства задания программы поступает командная информация в устройство автоматики, которое обеспечивает управление исполнительными элементами, перемещающими рабочие органы станка. После отработки всех этапов программы, входящих в цикл, работа системы ЦПУ повторяется в том же порядке.

На рис. 25.4 показана штекерная наборная панель и схема установки кулачков в линейках токарного станка, установленных на станине. Многоконтактный переключатель, на который воздействуют кулачки, перемещается вместе с суппортом.

Рис. 25.4 Наборная штекерная панель (а) и схема установки кулачков в линейках токарного станка (б)

Режим обработки (частота вращения шпинделя; подача) и команда на ускоренный ход задаются в концевых позициях набор этой панели. Переключение с одного режима на другой производится кулачками.

В наиболее простом случае штекерная панель выполняется по схеме диодной матрицы; диоды встраивают в штекеры или в панель. Каждому входу (строке) соответствует определенный набор исполнительных команд, которые задаются установкой штекеров (рис. 25.5).

Рис. 25.5 Схема двухслойного расположения шин штекерной панели (о) и прохождение сигнала по матрице (б);

1 —шины, 2 — короткозамыкающий штекер, 3 — штекер со встроенным диодом

Рис. 25.6 Разрез двухслойной штекерной панели:

1—обозначение выходов, 2 — лицевая панель с отверстиями для штекеров 3 — ручка штекера, 4 —отверстие в панели для штекера, 5 — основание панели, 6 — нижние шины, 7 — верхние шины, 8 — крепежные отверстия

При каждой подаче командного импульса счетно-распределительная схема включает следующую строку штепсельной панели, а предыдущую отключает. Командные импульсы могут формироваться по получении сигнала об окончании этапа цикла исполнительным механизмом (на рис. 25.5, б управление условно показано замыканием выключателей). Штекеры могут выполняться как со встроенным диодом, так и без него. Конструктивные исполнения штекерных панелей разнообразны. Для уменьшения площади штекерной панели она может выполняться с шинами, расположенными в нескольких слоях (рис. 25.6 и 25.7); при этом штекеры имеют различную длину. Наряду с оригинальными штекерами и шинами используют также телефонные штекеры и рамки. Штекерные панели относятся к устройствам с ручным вводом программы.

В некоторых станках и кузнечно-прессовом оборудовании для задания цикла применяются вращающиеся командоаппараты.

Рис. 25.7 Схема шестислойного расположения шин штекерной панели:

1 — короткий штекер (на два слоя) без диода, 2 — то же, с диодом, 3 — штекер на четыре слоя, 4 — штекер на шесть слоев.

В чем сущность циклового программного управления роботами

§ 2.2. Системы программного управления роботами

В настоящее время в промышленных роботах применяются системы программного управления различных видов. В крупном плане они делятся на цикловые, позиционные и контурные. Но каждая из них имеет ряд разновидностей в зависимости от характера обслуживаемой технологической операции, кинематической структуры робота, типа приводов.

Цикловые системы программного управления обеспечивают движение звеньев манипулятора от упора до упора по каждой степени подвижности, а также задают последовательность движений по программе и длительность остановок на позициях. Положение упоров вначале регулируется и затем жестко устанавливается для каждой выполняемой роботом технологической операции. Иногда вместо упоров устанавливают датчики положения, но они играют ту же роль фиксирования крайних точек, необходимых для данной операции перемещений по каждой степени подвижности.

В цикловых системах роботы снабжаются быстродействующими пневматическими приводами. Управление ими осуществляется с использованием электроники, релейно-контактной аппаратуры либо пневмоники (струйной техники). Последняя применяется особенно во взрывоопасных ситуациях, где нежелательна электрическая аппаратура, а также в высокотемпературных и других особых случаях, неблагоприятно действующих на электронику.

Таким образом, цикловая система управления является существенно дискретной с достаточно простой логикой функционирования. Поэтому система отличается сравнительно небольшой емкостью программоносителя, простыми алгоритмами управления (реализации заданной циклограммы движения манипулятора) и небольшими габаритами и стоимостью.

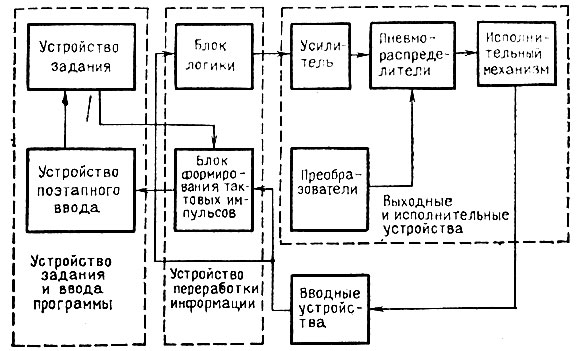

Схема цикловой системы управления, базирующейся на струйной пневмотехнике, показана на рис. 2.18. В такой системе в блоке формирования тактовые импульсы определяются при помощи специальных датчиков (см. на схеме «вводные устройства»), фиксирующих окончание предыдущего шага операции. Тактовые импульсы поступают в устройство поэтапного ввода программы, подающее сигналы в устройство задания программы. В этом устройстве имеется программоноситель в виде перфоленты или штеккерной панели.

Рис. 2.18. Цикловая система управления, построенная на струйной пневмотехнике

На основании сигналов устройства задания программы и вводных устройств, содержащих информацию о состоянии исполнительного манипулятора, реализуется алгоритм управления в блоке логики, а затем в усилителе и, если требуется, в дополнительном преобразователе (см. рис. 2.18).

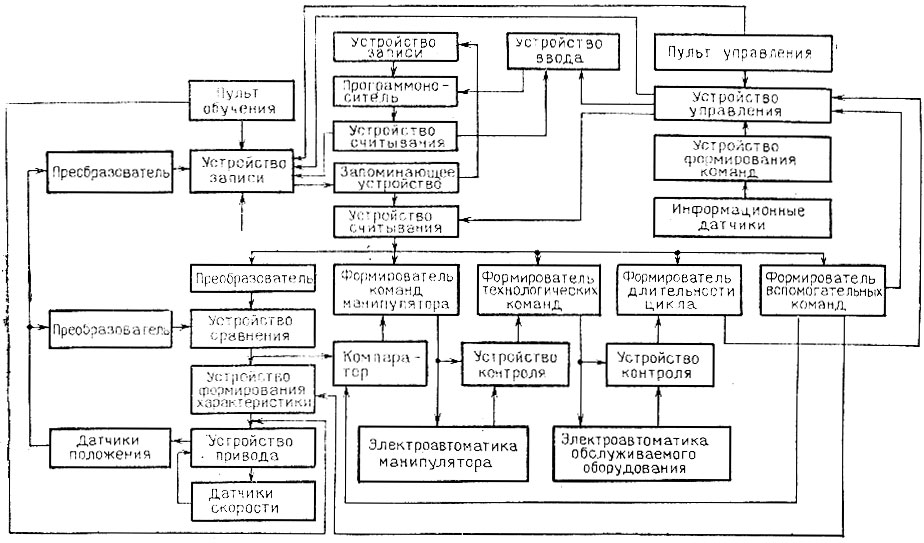

Электронное устройство циклового программного управления содержит программоноситель, блок управления, блок сопряжения с манипулятором и технологическим оборудованием, пульт управления. Программоносители обычно являются электромеханическими, но в настоящее время стали для этой же цели применять и устройства на основе больших интегральных схем. Блок управления в этом случае может строиться как микропрограммный автомат с дополнительным рядом операционных узлов или в виде специализированной управляющей схемы (рис. 2.19). При функционировании робота подготовленная заранее в процессе его обучения программа считывается в блок управления и выдается в блоки связи с манипулятором и технологическим оборудованием для конкретного формирования сигналов отработки управляющего алгоритма и обмена информацией с обслуживаемыми объектами.

В режиме обучения реализуются алгоритмы измерения и запоминания положения всех объектов, с которыми должен взаимодействовать робот, и последовательность этого взаимодействия. Таким образом, человек-оператор осуществляет подготовку программы для последующих автоматических действий робота непосредственно на технологическом участке во взаимодействии с обслуживаемым данным роботом оборудованием участка. При этом действия робота могут быть разбиты на отдельные кадры. Тогда оператор с пульта управления устанавливает для каждого кадра действий робота соответствующий кадр программы. Последовательно по кадрам производится запись программы с необходимыми информационными данными по различным технологическим командам для выполнения операции в целом.

Ручной режим работы с пульта управления оператора служит для возможной оперативной корректировки записанной программы.

Автоматический режим действий робота по выполнению технологического процесса осуществляется в соответствии с алгоритмами, реализованными программным обеспечением. Это относится к исполнению сигналов управления приводами и схватом манипулятора, к последовательности движений с определенными скоростями, к достаточно точному позиционированию схвата в заданных положениях, синхронизации действий робота с работой оборудования, обслуживаемого роботом в соответствии с технологическими переходами, а также к сигнализации аварийных ситуаций, автоматической смене схватов и инструментов и другим технологическим командам. Каждый кадр программы содержит всю необходимую информацию для выполнения указанных действий робота.

Позиционная система управления роботом может содержать библиотеку заранее подготовленных подпрограмм для отдельных частей функционирования робота. Тогда упрощается и сокращается во времени обучение робота при переналадке его на выполнение другого технологического процесса на том же участке. Кроме того, такие подпрограммы могут дополнительно подключаться для контрольных операций, сортировки изделий, обеспечения работы участка при появлении отдельных неисправностей и т. д.

Выбор функциональной схемы позиционной системы управления роботом зависит от конструктивных особенностей машины, характера датчиков положения, запоминающего устройства и т. д. На рис. 2.20 показан один из примеров структуры позиционной системы управления промышленным роботом. По этой структурной схеме можно проследить все связи между ее элементами, обеспечивающие выполнение описанных выше функций системы управления действиями робота.

Рис. 2.20. Структура позиционной системы управления

Контурные системы программного управления промышленными роботами отличаются наличием следящих систем управления приводами с замкнутым контуром и с непрерывным управлением движением концевой точки (схвата или инструмента) манипулятора по траектории. Такие движения требуются, например, при дуговой сварке, нанесении лакокрасочных покрытий на сложные поверхности и т. п. Желательно также применять такие работы на сборочных и некоторых других операциях. Контурное управление осуществляется одним из двух основных способов: непрерывной записью информации о траекториях или дискретной записью по опорным (узловым) точкам с расчетом непрерывной траектории по ним с помощью интерполяции. В последнее время чаще применяется второй способ, как более удобный при использовании цифровых управляющих ЭВМ и микропроцессорных устройств.

Интерполятор работает по алгоритму, обеспечивающему плавное сопряжение малых участков траектории между опорными точками при помощи так называемых сплайн-функций. Такая система может, если требуется, действовать двояко: как контурная и как позиционная с переключением на любой из этих режимов. Для таких систем применяется также термин «позиционно-контурная» система управления промышленным роботом. На рис. 2.21 изображена структурная схема контурной системы управления «УКМ-772». Основные режимы ее работы: обучение, автоматическая работа, ввод-вывод. Обучение в такой системе производится путем ручного управления манипулятором, причем человек-оператор проводит его по точкам нужной траектории с записью координат этих точек в память. В режиме ввода-вывода осуществляется обмен информацией между ОЗУ и КНМЛ. Режим автоматической работы является основным при выполнении технологических операций.

Задача микроЭВМ здесь состоит в формировании управляющей программы в памяти при обучении робота, а также в обработке информации, поступающей с пульта оператора и от датчиков обратной связи, подающих сигналы о фактическом протекании процессов на выходе всей системы. В итоге микроЭВМ выдает соответствующие сигналы управления следящим приводам манипулятора и технологическому (внешнему) оборудованию, например сварочному.

Во многих электромеханических роботах с контурной системой управления, когда привод по каждой степени подвижности строится по принципу следящей системы, ставятся аналоговые датчики обратной связи (например, потенциометр и тахогенератор). Вследствие этого приходится вводить в систему аналого-цифровые преобразователи. Значительно большая эффективность системы по быстродействию, точности и плавности движений манипулятора достигается при установке импульсных датчиков обратной связи. Тогда с управлением от ЭВМ получается чисто цифровая система управления приводами.

Рис. 2.22. Система управления роботом с подключением цифровых интегрирующих структур

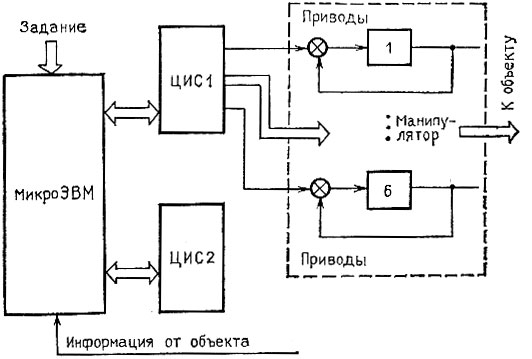

Большой интерес представляет перспективная система управления промышленным роботом, использующая комбинацию микроЭВМ и микропроцессорных цифровых интегрирующих структур (ЦИС) (рис. 2.22). Последние легко распараллеливаются при формировании сигналов управления, снижают нагрузку микроЭВМ, и в результате частота подачи сигналов управления на приводы повышается на порядок и более.

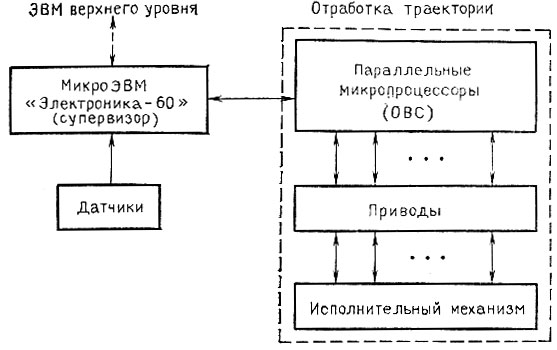

Одна из реализаций такой системы выполнена на микроЭВМ «Электроника-60», которая управляет микропроцессорной однородной вычислительной структурой (ОВС), связанной непосредственно с многоканальной системой приводов робота (рис. 2.23). Основу ОВС составляют программно-коммутируемые и параллельно работающие цифровые интеграторы. ОВС генерирует управляющие сигналы на приводы в виде сплайн-функций, выполняет прямые и обратные преобразования координат, корректирующие функции в контурах управления приводов.

Рис. 2.23. Комбинация микроЭВМ с микропроцессорной однородной вы-числительной структурой

«Электроника-60» обрабатывает инструкции от оператора или ЭВМ верхнего уровня РТК, воспринимает прерывания от внешних устройств, периодически загружает командной информацией ОВС и контролирует ее работу. В системе используется мультизадачный режим исполнения программы движения манипулятора, являющийся сильным средством повышения эффективности работы вычислительной системы робота.

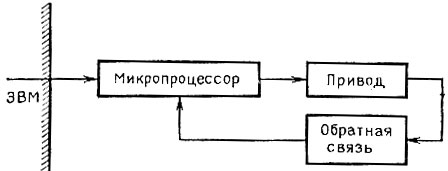

Заметим, что и в обычных системах без цифровых интеграторов в контур следящего привода по каждой степени подвижности манипулятора может вводиться свой микропроцессор (рис. 2.24). Этим тоже несколько разгружается ЭВМ, а приводу придается гибкость и универсальность, так как программа коррекции управления приводом размещается в перепрограммируемом запоминающем устройстве микропроцессора и легко при необходимости может быть изменена и улучшена.

Рис. 2.24. Микропроцессор в контуре следящего привода

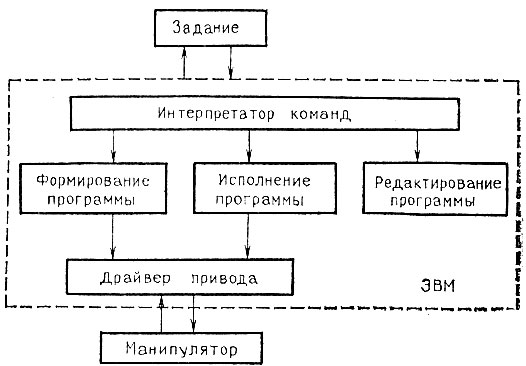

Алгоритмическое и программное обеспечение имеет важное значение для функционирования системы управления роботом. Оно осуществляет формирование, редактирование и отладку программ движения манипулятора и исполнение этих программ в пошаговом или непрерывном режиме. Пример блок-схемы программного обеспечения показан на рис. 2.25. Используются специальные языки для обучения и автоматической работы. При разработке программного обеспечения системы управления роботом рассматриваются вопросы организации структуры данных. При этом должны быть учтены требования к объему занимаемой памяти, обеспечению достаточно высокого быстродействия системы в смысле быстрого доступа к данным со стороны системных программ с целью записи, редактирования и считывания.

Рис. 2.25. Блок-схема программного обеспечения

Важно заметить следующее. При управлении от ЭВМ независимо от кинематической схемы манипулятора можно чисто программным путем обеспечить любые движения схвата. Например, при наличии только вращающихся звеньев манипулятора можно программным путем осуществить прямолинейное движение в любой системе координат, не прибегая к замене манипулятора на другой с линейным движением звеньев.

Работа системы управления представляет собой взаимодействие различных вычислительных процессов, которые должны развиваться параллельно (мультизадачность исполнения программ движения). Например, это касается вычисления координат опорных точек, интерполяции, вычисления и выдачи сигналов управления на приводы манипулятора. Такие процессы взаимодействуют на уровне обмена данными. При этом из-за несовпадения по быстродействию используемых устройств данные от одной задачи к другой должны накапливаться и запрашиваться по мере необходимости.

В системах управления промышленными роботами используются микроЭВМ. Для них создаются операционные системы, являющиеся ядром программного обеспечения, на базе которого разрабатываются прикладные, программы. Для систем управления роботами используются операционные системы реального времени (ОСРВ), реализуемые в настоящее время на интегральных схемах. Работа системы в реальном времени, например в темпе хода технологического процесса или в темпе быстродействия приводов манипулятора, очень важна для программного обеспечения систем управления промышленными роботами. Основной функцией операционной системы является обеспечение эффективного использования управления общими ресурсами для многих программ, работающих с одним центральным процессором ЭВМ.

Групповое управление роботами и технологическим оборудованием осуществляется в роботизированных технологических комплексах. Системы группового управления имеют разнообразные варианты в зависимости от степени взаимосвязанности действий отдельных роботов и оборудования между собой, характера функций управляющей системы в смысле наличия разных задач синхронизации и оптимизации при выполнении технологического процесса на данном участке и т. п. Для наилучшего построения системы группового управления требуется комплексное рассмотрение производственной задачи, чтобы максимальная производительность участка сочеталась с достаточной простотой алгоритмов и программ и надежностью функционирования системы.

Управление может производиться от одной ЭВМ или могут быть встроены микропроцессорные устройства или микроЭВМ в отдельные агрегаты РТК, связанные с центральной ЭВМ, а может быть, и между собой. Тогда получается так называемая локальная сеть информационно-управляющих устройств. Наличие информационных каналов от подсистем отдельных агрегатов в общую систему управления (в центральную ЭВМ) является обязательным для организации процесса управления с учетом состояния и характера действия всех управляемых объектов, в том числе для сигнализации о неисправности или аварийной ситуации. В полном виде она может быть использована для управления участками металлорежущих станков с ЧПУ при роботах с контурным управлением. Для цикловых роботов схема имеет сокращенный вид.

При управлении роботами, действующими с большой степенью автономности (каждый со своим станком или прессом), задача центральной ЭВМ состоит в основном в распределении своих ресурсов между отдельными агрегатами с учетом их взаимосвязей в совместной работе. Действия центральной ЭВМ усложняются при наложении временных взаимосвязей отдельных агрегатов в технологическом процессе.

Другой вариант группового управления возникает при необходимости пространственно-временной координации действий роботов, например, в общем процессе сборки изделий. Иногда требуется «развязка» движений отдельных манипуляторов, действующих в одном рабочем пространстве. Согласование работы манипуляторов робота (или роботов) необходимо, например, при совместном перемещении громоздких предметов (скажем, длинного вала).

В случае, если кроме центральной ЭВМ имеются в управляемых агрегатах свои микроЭВМ или микропроцессоры, возможна работа последних либо только по сигналам от центральной ЭВМ, либо с разделением функций, когда часть задач управления и обработки информации производится на местных микроЭВМ или микропроцессорных устройствах. Перспективным является модульный принцип построения таких систем. Тогда различные их варианты могут собираться из готовых стандартных модулей как по управляющим, так и по информационным каналам. Это удобно и при необходимости перестройки системы на новые технологические задачи.

В настоящее время все большее применение получают мультимикропроцессорные системы, позволяющие параллельно выполнять большое число операций и обладающие автоматической программной изменяемостью логической структуры. Это важно для организации большого числа контуров управления агрегатами РТК с одновременной обработкой информации по большому числу программ или частей одной программы, если она поддается распараллеливанию. При этом программная изменяемость логической структуры системы важна для выбора наилучшей организации функционирования системы при решении каждой конкретной задачи в соответствии с ее алгоритмами управления. Это же свойство повышает и надежность системы, так как автоматической перестройкой структуры можно сохранить работоспособность системы при отказе одного из ее элементов.

Здесь были рассмотрены некоторые системы управления для программных роботов (роботов первого поколения). Существуют и другие варианты систем программного управления ими. Некоторые образцы таких систем допускают встраивание дополнительных блоков, чтобы можно было вводить и обрабатывать сигналы от датчиков очувствления для управления адаптивными роботами. Кроме того, во многих случаях в существующие системы программного управления требуется вводить дополнительные устройства для подключения этих систем в локальную сеть, состоящую из ЭВМ, агрегатов технологического оборудования и управляющей ЭВМ всего РТК в целом. Требуется также и соответствующее развитие алгоритмического и программного обеспечения.